2025-04-30

Некоторые принципы бережливого производства идеально подходят для точного изготовления листового металла. Многие производители внедрили 5S и методы быстрой переналадки. Некоторые используют систему пополнения канбан, где потребности в сборке на последующих этапах «вытягивают» спрос из сварки, гибки и вырубки на предыдущих этапах.

Одна концепция, однако, не так распространена: поток деталей на основе отдельных деталей или комплектов. Эта концепция сотворила чудеса для крупносерийного производства с малым ассортиментом. Идея заключается в том, чтобы сократить объемы незавершенного производства (НЗП) и, следовательно, сократить сроки выполнения заказа. Но по мере того, как ассортимент продукции становится более разнообразным, концепцию потока на основе комплектов становится все труднее применять. Настройка занимает слишком много времени. Машины тратят так много времени на настройку, общая производительность снижается, а использование машин резко падает.

Однако сегодня ситуация начинает меняться. Партии сокращаются, и некоторые операции внедряют настоящий поток деталей на основе комплектов, при котором различные заготовки, предназначенные для одной сборки, последовательно проходят через формовку и далее по технологической цепочке к сборке — не нужно ждать, пока будут произведены, сохранены, извлечены и подготовлены для окончательной сборки крупные партии деталей.

Это стало возможным благодаря нулевому времени переналадки, которое обеспечивает технология, которая не нова, но ее влияние на бережливый поток деталей уже начинает осознаваться: панелегиб.

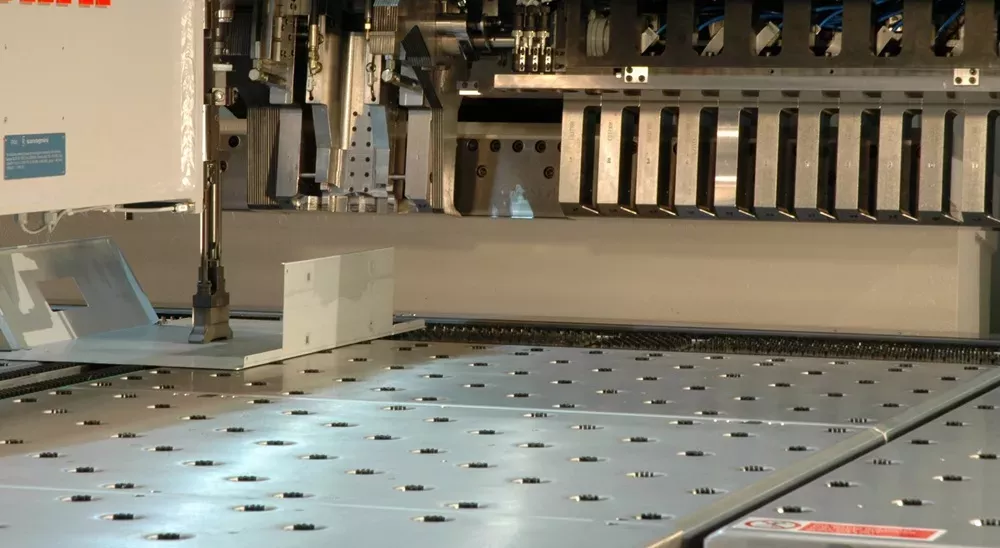

В течение многих лет бережливое производство рекламировало преимущества одноминутной замены штампа, концепции, которая зародилась на штамповочном прессе. Тщательно настроенный с правильным инструментом под рукой, листогибочный пресс может достичь одноминутной (или, возможно, «нескольких минут») переналадки, особенно если он формирует ограниченный диапазон продуктов, марок материалов и толщин. Технологии автоматической смены инструмента на прессе, включая V-образный штамп, который автоматически регулирует свою ширину для выполняемой работы, еще больше сокращают время переналадки (см. Рисунок 1).

Тем не менее, время переналадки по-прежнему варьируется от одной до нескольких минут. Посмотрите на работающий панелегиб, и вы увидите, как переналадка происходит почти мгновенно. Вы также заметите, что когда оператор запускает программу и загружает первую заготовку, первая произведенная деталь является хорошей деталью.

Первая деталь, хорошая деталь — это критический аспект быстрой переналадки и общего качества. В конце концов, переналадка действительно не может быть «быстрой», если оператору нужно запустить множество пробных деталей. А если плохие детали попадают в последующие процессы, неэффективность может быть еще более существенной. Переделка может быть одной из самых больших потерь в производстве с высоким ассортиментом продукции, особенно если ошибка не обнаруживается до поздних стадий потока создания ценности. Природа гибочного станка в сочетании с хорошим программированием и моделированием (подробнее об этом позже) помогает сделать первую деталь, хорошую деталь реальностью.

Гибочные станки отличаются от листогибочных прессов несколькими фундаментальными способами. Когда вы выполняете воздушную гибку на листогибочном прессе, ширина матрицы определяет радиус и, следовательно, величину удлинения, которую вы получаете, и конечные размеры детали, которые вы получаете. Более толстый материал обычно требует набора инструментов с большей шириной матрицы, что требует смены инструмента.

Формовочный отдел может разработать поэтапную установку с наборами инструментов для пуансонов и штампов, размещенных поперек станины пресса. Вместе эти инструменты могут обрабатывать широкий спектр деталей в пределах одного или нескольких семейств деталей, но диапазон не бесконечен. В большинстве ситуаций с высоким ассортиментом продукции операторы должны менять инструменты для следующей работы. Это стимулирует выпуск более крупных партий, поэтому затраты на эти настройки можно окупить за счет более крупных тиражей.

Вот где гибочная машина может оказать реальное влияние. Машина имеет сегментированные инструменты держателя заготовки, которые удерживают материал на месте, пока верхние и нижние гибочные лезвия сгибают листовой металл под нужным углом. Сами лезвия не движутся по прямой линии, а вместо этого совершают интерполированные движения вверх и вниз вокруг точки поворота (или точки изгиба), чтобы согнуть фланец. Отношение лезвия к точке изгиба определяет радиус. Положение и движение лезвия могут меняться в соответствии с радиусом, который вам нужно получить при определенной толщине материала. Другими словами, один набор инструментов может гнуть материалы разных марок и толщин от самых тонких до самых толстых в пределах гибочной способности машины.

Единственные изменения инструмента включают перестановку инструментов держателя заготовки для размещения различных длин гибки без столкновения с ранее сформированными фланцами. Это изменение происходит за считанные секунды. Когда это возможно, гибочная машина размещает свои сегментированные инструменты держателя заготовки таким образом, чтобы можно было разместить каждую линию изгиба на детали. Тем не менее, если инструменты держателя заготовки действительно необходимо переключить в середине последовательности гибки детали, перестановка обычно не удлиняет цикл гибки значительно. Опять же, перестановка зажимного инструмента происходит за секунды, а не за минуты.

Чтобы сформировать новую деталь, оператор просто открывает программу обработки детали, загружает заготовку в позиционирующее устройство и начинает последовательность гибки. С этого момента машина знает местоположение детали. В сценариях автоматической загрузки, будь то с помощью робота или в гибкой производственной системе вырубки и гибки, смена заданий может быть еще более плавной, поскольку линия производит одну другую деталь за другой.

Обратите внимание, что имеет ли смысл поток деталей на основе комплектов, зависит от множества факторов по всему производственному цеху. В некоторых случаях производитель может выделить семейство продуктов в свой собственный поток создания ценности и — опять же, отчасти благодаря почти нулевому времени переналадки на панелигибе — достичь (или, по крайней мере, приблизиться к) потоку деталей на основе отдельных деталей или комплектов. Другие операции могут использовать подход супермаркета деталей, когда отдел изготовления листового металла пополняет буфер запасов перед окончательной сборкой.

При этом формовка остается центральной в потоке создания ценности прецизионного листового металла, а почти нулевое время переналадки при формовке открывает различные возможности потока деталей. Нет необходимости амортизировать установку с большими партиями. Изделия могут поступать партиями любого размера, который наилучшим образом оптимизирует пропускную способность для всей операции.

Почему бы не иметь гибочный цех, полный гибочных станков, способных производить партии любого размера, от одной (поточный поток) до десятков или сотен? Это может сработать для определенных номенклатур продукции, но гибочные станки имеют определенные ограничения, поэтому почти все производители используют гибочные станки в дополнение к своим листогибочным прессам, а не заменяют их полностью.

Итак, каковы ограничения гибочного станка? Во-первых, это длина фланца. Верхние и нижние гибочные лезвия выполнены в конфигурации «C» с заданной глубиной горловины. Обычно это ограничивает фланцы до 10 дюймов или меньше, хотя некоторые гибочные станки могут гнуть более глубокие корпуса.

Во-вторых, это размер детали. Для гибочных станков требуются детали как минимум определенного размера, чтобы манипулятору деталей было за что ухватиться, чтобы манипулировать деталями между изгибами (см. рисунок 3). Держателю заготовки также требуется достаточная поверхность для зажима и фиксации заготовки.

Некоторые системы гибки панелей имеют опции отрезки, которые позволяют им формировать чрезвычайно узкие и мелкие детали. Заготовка размещается для гибки между зажимами. Лезвия изгибают лист до того, как он будет помещен для операции резки. Если заготовка имеет ряд разрезов, перпендикулярных линии изгиба, ножницы могут отрезать множество мелких кронштейнов, которые могут быть унесены конвейером. В качестве альтернативы, эти перпендикулярные разрезы могут иметь микровыступы, которые удерживают небольшие детали вместе, прежде чем оператор разломает их.

Опять же, манипулятору деталей гибочной машины, который перемещает детали между изгибами, нужна плоская поверхность для захвата. Сложная форма с несколькими положительными и отрицательными изгибами в разных областях, включая глубокие нижние фланцы, выступающие из внутренних окон, может представлять трудности.

То же самое касается деталей с большими внутренними окнами или вырезами. Опять же, манипулятору детали нужно что-то, за что можно ухватиться, а большое пустое пространство в середине заготовки создает проблемы. Некоторые операции обходят это, оставляя микровыступы окна на месте во время гибки, а затем удаляя выступ после формовки.

Почему бы не иметь гибочный цех, полный гибочных станков, способных производить партии любого размера, от одной (поточный поток) до десятков или сотен? Это может сработать для определенных номенклатур продукции, но гибочные станки имеют определенные ограничения, поэтому почти все производители используют гибочные станки в дополнение к своим листогибочным прессам, а не заменяют их полностью.

Итак, каковы ограничения гибочного станка? Во-первых, это длина фланца. Верхние и нижние гибочные лезвия выполнены в конфигурации «C» с заданной глубиной горловины. Обычно это ограничивает фланцы до 10 дюймов или меньше, хотя некоторые гибочные станки могут гнуть более глубокие корпуса.

Во-вторых, это размер детали. Для гибочных станков требуются детали как минимум определенного размера, чтобы манипулятору деталей было за что ухватиться, чтобы манипулировать деталями между изгибами (см. рисунок 3). Держателю заготовки также требуется достаточная поверхность для зажима и фиксации заготовки.

Некоторые системы гибки панелей имеют опции отрезки, которые позволяют им формировать чрезвычайно узкие и мелкие детали. Заготовка размещается для гибки между зажимами. Лезвия изгибают лист до того, как он будет помещен для операции резки. Если заготовка имеет ряд разрезов, перпендикулярных линии изгиба, ножницы могут отрезать множество мелких кронштейнов, которые могут быть унесены конвейером. В качестве альтернативы, эти перпендикулярные разрезы могут иметь микровыступы, которые удерживают небольшие детали вместе, прежде чем оператор разломает их.

Опять же, манипулятору деталей гибочной машины, который перемещает детали между изгибами, нужна плоская поверхность для захвата. Сложная форма с несколькими положительными и отрицательными изгибами в разных областях, включая глубокие нижние фланцы, выступающие из внутренних окон, может представлять трудности.

То же самое касается деталей с большими внутренними окнами или вырезами. Опять же, манипулятору детали нужно что-то, за что можно ухватиться, а большое пустое пространство в середине заготовки создает проблемы. Некоторые операции обходят это, оставляя микровыступы окна на месте во время гибки, а затем удаляя выступ после формовки.

Все эти стратегии имеют компромиссы, и здесь может помочь целостное мышление. Например, некоторые могут утверждать, что формовка детали с микровыступами на гибочном станке неэффективна, учитывая, что эти выступы на краях необходимо зачистить.

Тем не менее, повышение производительности может быть настолько значительным, что даже с этой дополнительной операцией по зачистке гибка панелей все еще может иметь смысл. Кроме того, сам микровыступ может не нуждаться в зачистке, если он расположен, скажем, на неэкспонированном крае или прямо на линии сгиба. Так же, как и на листогибочном прессе, гибочные станки удлиняют материал по радиусу, и это «растяжение» может помочь «сжать» микровыступ до точки, когда это не будет проблемой для последующей обработки.

Конечно, все эти варианты необходимо рассматривать в более широком контексте, особенно когда речь идет о последующих операциях. Независимо от того, насколько быстро работает конкретная машина, процессы ограничения управляют пропускной способностью. Гибочный станок для панелей может достичь большой «локальной эффективности», штампуя множество деталей в час, но что, если он просто усугубляет узкое место на следующем этапе?

Что вызывает это узкое место на выходе? Иногда небольшая переделка детали может устранить ограничение и высвободить дополнительную производительность. Например, рассмотрим деталь с выпуклым фланцем и прилегающей кромкой, приваренной к выпуклому контуру. Полученная кромка создает полуоткрытое угловое соединение, которое требует серьезной точности формовки и резки, которую может обеспечить современное оборудование. Тем не менее, дуговая сварка вдоль этого соединения требует ручной шлифовки и полировки — серьезное ограничение. Это также сложная процедура, и время цикла сильно различается в зависимости от того, кто занимается сваркой и шлифовкой.

Эта изменчивость увеличивает потребность в буферах WIP. Чем больше у вас WIP, тем дольше ваше общее время производства и тем больше денег у вас остается на складе. Непредсказуемое время цикла при шлифовке и полировке также делает достижение плавного потока деталей на основе комплектов очень сложным.

В этом случае небольшое перемещение линии реза вверх по фланцу меняет все. Инструменты гибщика панелей могут сформировать этот узкий фланец, за которым следует форма выпуклости, после чего деталь может быть подвергнута быстрой операции контактной точечной сварки для закрепления соединения. Это снимает ограничения и делает производство более предсказуемым, что, в свою очередь, стимулирует больше вариантов для потока деталей.

Оптимизация потока деталей для одного продукта или семейства продуктов может быть довольно простой, особенно если у продукта есть выделенный поток создания ценности. Представьте себе сценарий, в котором детали перепроектируются для оптимизации возможностей гибочного станка. Каждая деталь последовательно режется и гнется, а затем отправляется вниз по потоку создания ценности для сборки по мере необходимости. WIP минимален, а скорость потока деталей, от первой операции резки до окончательной отправки, невероятно высока.

Конечно, немногие операции настолько просты. Некоторым деталям просто нужна гибкость, которую предлагают листогибочные прессы. Сборки могут иметь несколько марок материалов и толщин, поэтому заготовки необходимо размещать на отдельных листах на лазере. Помимо этого, большинство производителей обрабатывают сотни или даже тысячи различных номеров деталей. Оптимизация всего сразу просто нецелесообразна.

Именно здесь автоматизация программного обеспечения удовлетворяет потребность. Производственное программное обеспечение для точного изготовления листового металла делится на три широкие категории: программирование и моделирование процесса, управление производством и промышленный Интернет вещей (IIoT) — так сказать, программный trifecta (см. рисунок 6). Программирование и моделирование процессов выявляют проблемы с технологичностью до того, как задания попадут на пол. Управление производством связывает цех с ERP и помогает планировать и управлять производством. Наконец, IIoT отслеживает производительность и предоставляет обратную связь по данным для улучшения процесса.

Первый элемент, программирование и моделирование процесса, обеспечивает стабильность процесса, рассматривая все, от правильного программирования изгиба до оптимального размещения на станине лазерной резки, не только для выхода материала, но и для стабильности процесса и эффективной обработки материалов. Каждая деталь входит в картину — простота извлечения детали из скелета, время обработки материала, отсутствие ошибок при сортировке деталей и (конечно) эффективность гибки. Возможно, самое важное, программное обеспечение для программирования и моделирования помогает обеспечить качественную, безошибочную обработку, делая концепцию первой детали, хорошей детали реальностью.

Второй элемент, программное обеспечение для управления производством, одновременно учитывает сотни факторов, а затем предоставляет планировщикам информацию, необходимую для упорядочивания заказов способами, обеспечивающими максимальную ценность. Это может включать поток деталей на основе комплектов или небольших партий для определенных заказов, но другие заказы могут выиграть от определенных уровней пакетирования.

Наконец, IIoT обеспечивает целостный взгляд на производительность машины, отправляя уведомления в режиме реального времени, измеряя общую эффективность оборудования и выявляя истинное время безотказной работы машины — когда гибочные лезвия фактически гнут фланцы на гибочном станке для панелей; когда ползун фактически движется на гибочном прессе; когда инструменты ударяют по пробивному прессу; и когда режущая головка движется на лазере.

Это, в свою очередь, стимулирует различные стратегии для использования в двух других программных платформах в триаде: управление производством и программирование. Например, имеет ли смысл вкладывать несколько заданий вместе или заполнять лист всего несколькими деталями? Предполагается, что пакетирование увеличит объем незавершенного производства и, следовательно, замедлит производство. Но насколько? Сравните это с размещением нескольких заданий на одном листе. Это может увеличить выход материала, но также может увеличить сложность сортировки деталей и привести к потере или повреждению деталей.

Технология IIoT также может выявить похожие задания, которые можно было бы включить в определенные потоки создания ценности или использовать общие маршруты заданий. Например, лазер может поставлять тщательно управляемый супермаркет деталей, который поставляет операции ниже по течению, некоторые из которых разделены на собственные потоки создания ценности, которые — опять же, благодаря нулевой переналадке гибочного станка — обрабатывают различные комплекты с почти нулевым объемом незавершенного производства между рабочими центрами.

Когда вы анализируете потоки создания стоимости и маршруты заданий в этой отрасли, вы вскоре понимаете, что для любой прецизионной детали из листового металла планирование начинается с гибки (см. рис. 7). Используемый метод и инструмент — будь то гибочный станок или листогибочный пресс — во многом определяют то, что происходит вверх и вниз по течению.

Процесс гибки определяет размер заготовки при лазерной резке, но точность и гибкость процесса формовки также влияют на то, чего можно достичь на выходе. Как было описано ранее, простое небольшое перемещение линии гиба может изменить процесс сварки и значительно упростить весь производственный процесс.

Какая стратегия раскладки на лазере лучше всего подходит для стабильности процесса? Когда следует выдавать заказы? Каков оптимальный поток деталей — крупносерийный, мелкосерийный или поток на основе комплектов (единичных изделий)? Операция по обработке листового металла с широким ассортиментом продукции может быть чрезвычайно сложной. Но программное обеспечение в сочетании с некоторым творческим мышлением может управлять мелочами и в то же время открывать новые способы оптимизации всего процесса.

Предлагаем гибочный инструмент: пуансоны и матрицы для гибочных прессов с различными системами крепления, таких как: Amada Promecam, Aliko, Yawei, Durmazlar, Baykal, Accurl, Accurpress, LVD, Darley, Насо, Wila, Trumpf, Rolleri, UKB, Eurostamp и тд. --Поставщик гибочных инструментов Fabamx

Статья перепечатана из: https://www.thefabricator.com/thefabricator/article/bending/the-science-of-bending-perforated-sheet-and-tread-plate