2025-05-07

В прошлом месяце мы рассматривали скорость гибки и ее влияние на формовку листового металла. Скорость гибки влияет на другую переменную гибки, которая может не прийти на ум сразу: температуру гибки. Изгиб приводит к нагреванию линии гибки и прилегающей области. Чем выше скорость гибки, тем больше выделяется тепла.

Чтобы подробно объяснить, почему это происходит, потребуется несколько колонок — экскурс в дебри мы отложим на потом. Вкратце, вот что происходит: когда листогибочный пресс прикладывает давление до предела текучести материала (его упругого состояния), энергия, которую вводит листогибочный пресс, сохраняется в виде потенциальной энергии. Когда материал освобождается от давления, эта энергия высвобождается, и материал возвращается к своей первоначальной плоской форме.

Когда материал достигает и превышает предел текучести, он переходит в пластическое состояние и остается изогнутым. Механическая энергия от машины преобразуется в тепло из-за движения внутри кристаллической структуры материала; трения на границах зерен; и взаимодействия между внутренней структурой и приложенными внешними силами.

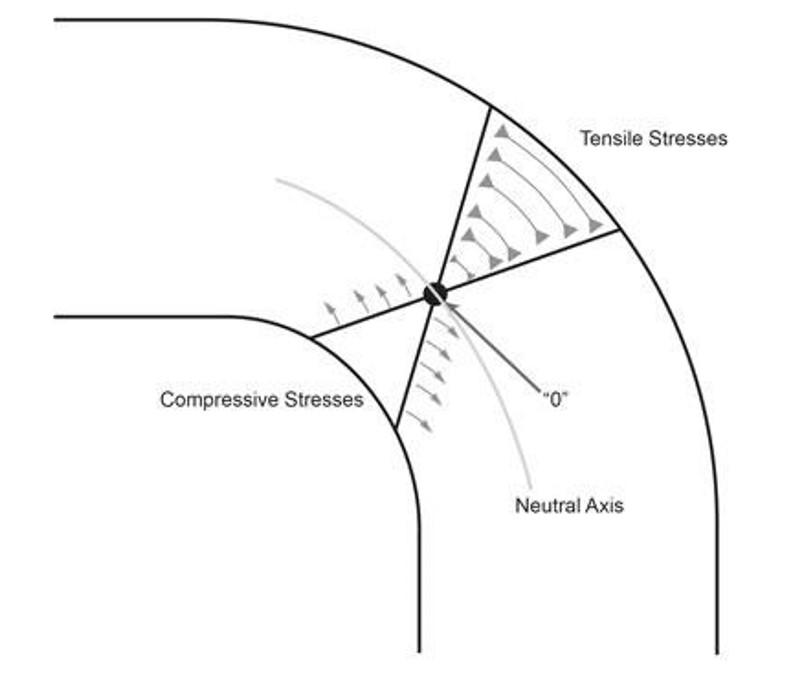

Поскольку линия изгиба подвергается наибольшему напряжению и деформации, внешняя часть изгиба испытывает растягивающее напряжение, а внутренняя часть изгиба испытывает сжимающее напряжение (см. рисунок 1). Приложенная энергия вызывает дислокацию кристаллов, внутреннее трение и упрочнение. Все это генерирует тепло. Этот нагрев может повлиять на ваши результаты, например, на величину упругого возврата, которую вам необходимо учитывать, и на уровень однородности изгиба, который вы можете достичь. И — вы угадали — наряду со скоростью изгиба радиус изгиба играет важную роль в том, сколько тепла выделяется во время изгиба.

У нас есть четыре различных порядка радиусов изгиба, от самого узкого до самого широкого: острый, идеальный, поверхностный и глубокий. «Минимальный радиус» — это разделительная линия между острым и идеальным.

Острые изгибы имеют гораздо меньший радиус, чем толщина материала, часто приближаясь к «лезвию ножа» (см. рисунок 2). Эмпирическим значением для острого изгиба будет радиус, составляющий 63% или меньше толщины материала. Когда вы изгибаете остро, деформация материала сильно локализована на линии изгиба, что приводит к значительной пластической деформации и накоплению тепла в этой узкой области. Упругость обычно ниже, потому что материал подвергается большей пластической деформации, что снижает упругое восстановление. Однако в высокопрочных материалах упругость все еще может быть выраженной.

Кроме того, формирование изгибов с малым или острым радиусом требует точного контроля над вашим инструментом и процессом. Неравномерное накопление тепла приведет к изменению угла изгиба при воздушной формовке (обратите внимание, что этот эффект не применяется к изгибу с дном или чеканкой).

Всякий раз, когда используется изгиб с малым или острым радиусом, всегда существует риск образования трещин, особенно в случае менее пластичных материалов, где преобладают эффекты зернистой структуры и упрочнения. Даже если изгиб быстрый, результирующий нагрев на линии изгиба не окажет существенного влияния на предотвращение образования трещин.

Идеальные изгибы имеют внутренний радиус, который равен или близок к толщине материала. Диапазон начинается с минимального радиуса — опять же, разделительной линии между острым и идеальным. Минимальный радиус — это наименьший радиус, который можно сформировать, чтобы избежать образования трещин. Идеальные изгибы могут иметь радиусы до 125% от толщины материала, хотя это значение зависит от типа материала.

По сравнению с острыми изгибами, идеальные изгибы производят тепло, которое распределяется более равномерно, но все еще локализовано вокруг линии изгиба. Умеренное упругое отскакивание происходит, поскольку материал испытывает смесь пластической и упругой деформации. Идеальный изгиб создает «безопасный» радиус, который уравновешивает формуемость и прочность. Естественное нагревание на линии изгиба, как правило, несколько полезно для поддержания этой последовательности.

Поверхностные изгибы имеют внутренние радиусы изгиба от восьми до десяти раз больше толщины материала. Радиус большой по сравнению с толщиной материала, что создает более плавную кривую. Накопление тепла менее интенсивно, поскольку деформация распространяется на более широкую область, что приводит к менее концентрированной пластической деформации, уменьшая тепло на линии изгиба.

Упругость значительно выше, поскольку упругое восстановление доминирует над пластической деформацией. И поскольку нагрев меньше, он мало влияет на изгиб.

Глубокие радиусные изгибы имеют внутренние радиусы изгиба, превышающие толщину материала более чем в 10 раз. Этот тип изгиба страдает от множественных поломок. Это состояние, при котором упругость настолько велика, что заставляет материал отделяться от носика пуансона, создавая радиус изгиба, который на самом деле меньше радиуса пуансона (см. рисунок 3). Поскольку деформация широко распространена, глубокие радиусные изгибы производят минимальное тепло.

Связь между скоростью и теплом

Вот что мы знаем на данный момент. Изгибы с острым радиусом требуют больших усилий и тщательного контроля пределов материала, чтобы избежать трещин и больших изменений угла изгиба. Идеальные изгибы обеспечивают практический баланс для многих применений с умеренным упругим возвратом и управляемыми проблемами согласованности. Между тем, изгибы с поверхностным и глубоким радиусом демонстрируют минимальное влияние нагрева.

Взаимодействие повышенной скорости изгиба и тепла может усилить проблемы формования. Более высокие скорости формования часто генерируют больше тепла, немного уменьшая упругий возврат в пластичных материалах, но рискуя несогласованностью. Более низкие скорости позволяют рассеивать тепло, но могут привести к большему упругому возврату, поскольку материал сохраняет свои эластичные свойства.

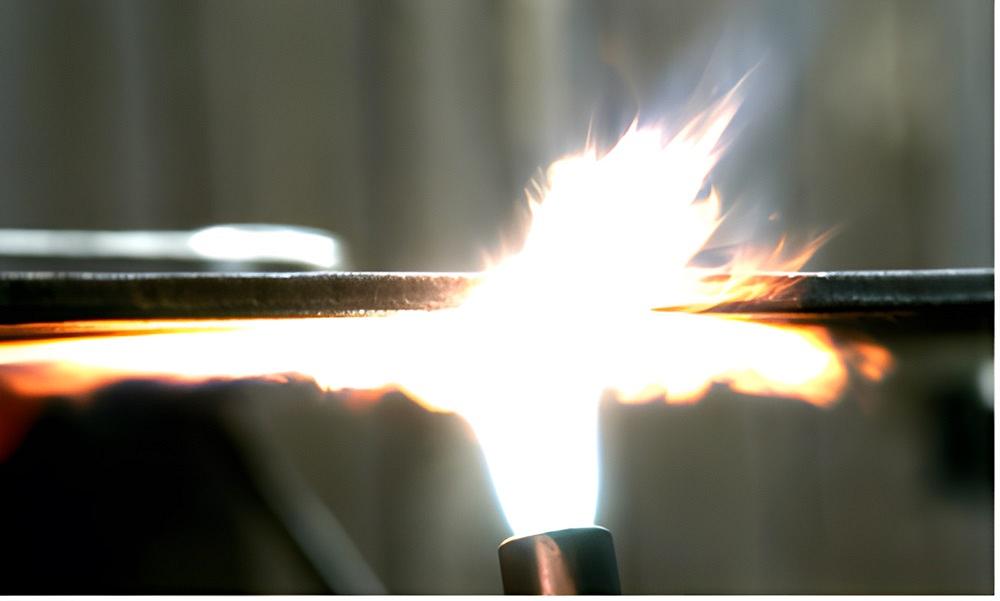

Обычной практикой для цехов является использование кислородно-ацетиленовой горелки для нагрева линии сгиба снизу, вдоль внешнего радиуса (см. Рисунок 4). Нагрев металла перед формовкой уместен, когда свойства материала, требования к формовке или особые проблемы в процессе гибки указывают на необходимость дополнительной пластичности.

Использование кислородно-ацетиленовой горелки для предварительного нагрева линии сгиба снижает предел текучести материала в месте сгиба, что упрощает гибку трудноформуемых материалов.

Однако скорость гибки по-прежнему существенно влияет на консистенцию. Более медленная гибка позволяет теплу от горелки более равномерно проникать через материал, обеспечивая равномерное размягчение вдоль линии сгиба. Нагрев улучшает консистенцию, поскольку у материала есть время для термической стабилизации и равномерной деформации. Однако слишком медленная гибка может привести к чрезмерному охлаждению между нагревом и гибкой, что приведет к неравномерной деформации, если температура материала меняется.

Более медленная гибка может привести к меньшему упругому возврату, если материал остается достаточно горячим во время процесса. Тем не менее, если процесс гибки происходит слишком медленно, потеря тепла может привести к возникновению температурных градиентов, которые приведут к неравномерности твердости и качества гибки.

Быстрая гибка не дает достаточно времени для равномерного распределения тепла, что приводит к локальному размягчению и потенциальным несоответствиям в качестве гибки. Более быстрая гибка может поставить под угрозу последовательность, особенно если тепло от горелки применяется неравномерно. Материал может испытывать большую отдачу, поскольку меньше тепла проникает глубоко или металл охлаждается неравномерно, оставляя более холодные, твердые области, которые деформируются по-разному.

Однако быстрая гибка после нагрева линии изгиба имеет свои преимущества. Она снижает риск переразмягчения, а также прожигания в тонких материалах. Она также ограничивает зависящие от времени эффекты, такие как чрезмерное окисление.

Поддержание равномерной температуры вдоль линии изгиба имеет решающее значение. Неравномерный нагрев приводит к изменению свойств материала, что приводит к изменению угла изгиба. Более толстые материалы лучше сохраняют тепло и менее чувствительны к изменению скорости, в то время как более тонкие материалы быстро остывают и требуют более точного контроля скорости.

Не упускайте из виду влияние на инструмент. Более высокие скорости увеличивают трение и возможный износ инструмента, что влияет на качество изгиба. Кроме того, более быстрая гибка может не дать достаточно времени для равномерного рассеивания тепла, особенно по краям, что приводит к неравномерным изгибам.

Определение оптимальной температуры нагрева для гибки без отжига материала требует понимания свойств материала, особенно тех, которые связаны с критическими температурами.

Избегайте превышения температуры рекристаллизации, чтобы предотвратить отжиг. Определите диапазон температур размягчения, в котором материал становится более пластичным для гибки без изменения его микроструктуры. И, конечно же, оставайтесь значительно ниже точки плавления, чтобы не повредить материал.

Следующие рекомендации по нагреву предназначены для обычных материалов. Следуя этим методам и диапазонам, вы можете оптимизировать температуры гибки, избегая отжига и сохраняя свойства материала.

Мягкая сталь: нагреть до 900–1100 градусов по Фаренгейту (482–593 градуса по Цельсию), но оставаться ниже температур отжига (выше 1200 градусов по Фаренгейту/649 градусов по Цельсию).

Высокоуглеродистая сталь. Нагрейте до 1000–1200 градусов по Фаренгейту (538–649 градусов по Цельсию), но не превышайте температуру отжига (выше 1300 градусов по Фаренгейту/704 градуса по Цельсию).

Алюминий: нагрейте до 300–400 градусов по Фаренгейту (149–204 градуса по Цельсию); отжиг обычно начинается при температуре выше 650 градусов по Фаренгейту (343 градуса по Цельсию). Обратите внимание, что алюминий не меняет цвет в горячем состоянии, поэтому будьте осторожны, чтобы не обжечься. Кроме того, алюминий плавится изнутри. Оксидное покрытие алюминия, которое образуется при воздействии кислорода в воздухе, плавится при температуре более 5000 градусов по Цельсию, а сам алюминий плавится при температуре около 200 градусов по Цельсию. Посчитайте сами. Будьте осторожны!

Нержавеющая сталь: нагрейте до 900–1200 градусов по Фаренгейту (482–649 градусов по Цельсию) для размягчения без полного отжига; Отжиг обычно начинается при температуре выше 1300 градусов по Фаренгейту (704 градуса по Цельсию).

Медные сплавы: нагрейте до 500–900 градусов по Фаренгейту (260–482 градуса по Цельсию) для размягчения без полного отжига; отжиг обычно начинается при температуре выше 1200 градусов по Фаренгейту (649 градусов по Цельсию).

Чтобы измерить температуру металла, вы можете использовать температурные карандаши (термомели или инфракрасные термометры). Если вы работаете со сталью, вы можете просто наблюдать за цветом. Когда сталь становится темно-красной, это, скорее всего, между 1000 и 1200 градусами по Фаренгейту, когда ее обычно безопасно сгибать без отжига. Избегайте более ярких красных или оранжевых оттенков, которые указывают на более высокие температуры, приближающиеся к отжигу. (Опять же, все это не относится к алюминию, который не меняет цвет при нагревании.)

Чтобы избежать перегрева, распределяйте тепло. Перемещайте горелку широкими движениями, чтобы избежать концентрации тепла в одном месте. Кроме того, дайте материалу остыть естественным образом после гибки. Быстрое охлаждение может привести к изменению твердости или деформации в зависимости от материала.

Знание того, почему, когда и как скорость гибки и нагревание влияют на ваши результаты на листогибочном прессе, может иметь огромное значение. Нужно знать многое — нагрев материала и скорость гибки являются одними из наименее понятных и используемых на полу. По крайней мере, теперь вам не нужно приукрашивать функцию скорости гибки на контроллере листогибочного пресса или медлить с доставанием горелки, когда это необходимо.

Предлагаем гибочный инструмент(гибочных инструментов): пуансоны и матрицы для гибочных прессов с различными системами крепления, таких как: Amada Promecam, Aliko, Yawei, Durmazlar, Baykal, Accurl, Accurpress, LVD, Darley, Насо, Wila, Trumpf, Rolleri, UKB, Eurostamp и тд. --Поставщик гибочных инструментов Fabamx

Статья перепечатана из: https://www.thefabricator.com/thefabricator/blog/bending/press-brake-basics-heating-at-the-bend-line