2025-07-24

В течение последних нескольких месяцев мы рассматривали уретановый инструмент для листогибочных прессов, включая варианты с низкой твёрдостью (мягкие накладки) и высокой твёрдостью (жёсткие профили инструмента). Если вы используете накладку, её объём должен быть как минимум в 10 раз больше объёма проникающего пуансона и материала.

Грубый расчёт объёма проникающего пуансона и материала прост; точный расчёт — другая задача. Здесь я расскажу о грубом методе. На практике большинство предприятий не сталкиваются с проблемами, особенно при небольших производственных циклах, при условии использования накладок разумного размера и избегания чрезмерного сжатия. В определённых случаях может потребоваться более точный подход. В любом случае, при правильном использовании грубый метод даёт приемлемую оценку — при условии, что вы не превышаете пределов своих уретановых накладок.

Возможно, вам удастся использовать подкладки, объём которых более чем в 10 раз превышает объём проникающего пуансона и материала. Однако это не лучший вариант и может привести к невысокому качеству деталей. Вы перегрузите подкладку, что приведёт к гистерезису.

Гистерезис (произносится как «гистерезис») — это внутреннее сопротивление уретана многократной деформации, которое вызывает накопление тепла во время тяжёлых или непрерывных циклов формовки. Это явление связано с задержкой между приложенной силой и упругим восстановлением уретана после снятия давления с подкладки. Уретан обладает как упругими (пружинными), так и вязкими (текучими) свойствами.

При сжатии уретана во время формовки не вся энергия, затраченная на деформацию, сразу же восстанавливается, а часть её теряется на внутреннее трение. Именно это внутреннее трение генерирует тепло. Повторное или чрезмерное использование без достаточного времени охлаждения приводит к накоплению тепла внутри подкладки. Со временем это может привести к размягчению уретана, ухудшению его механических свойств и сокращению срока его службы.

Представьте, что мы работаем с изгибом длиной 12 дюймов (30 см) в материале толщиной 0,125 дюйма (30 см). У вас есть пуансон с углом 90 градусов и радиусом вершины 0,125 дюйма (30 см). Вам необходимо знать проникающий объём, или количество уретана, вытесненного кончиком пуансона во время формовки.

Чтобы рассчитать это, можно использовать геометрическую аппроксимацию, основанную на форме кончика пуансона и глубине его проникновения в уретан. Следующая формула даёт общий проникающий объём в кубических дюймах. A1 — радиус вершины, а A2 — длина изгиба, оба измеряются в дюймах:

Объём проникновения = 0,25 × π × A12 × A2

Таким образом, изгиб длиной 12 дюймов (30 см) с радиусом вершины пуансона 0,125 дюйма (30 см) равен 0,1472 куб. дюйма (0,39 куб. см). Минимальный объём прокладки должен быть в 10 раз больше этого значения, то есть 1,47 куб. дюйма (1,47 куб. см). дюйм. Заметили, что чего-то не хватает? Да, этот расчёт не учитывает толщину материала. Казалось бы, достаточно просто прибавить радиус пуансона 0,125 дюйма к толщине материала 0,125 дюйма, верно? (В этом случае A1 в формуле будет равен 0,250 дюйма — радиусу вершины пуансона плюс толщина материала).

Этот подходителен, если вам нужно лишь приблизительно оценить вытесненный объём. Поэтому, если вы проводите быструю проверку зазоров инструмента, хотите проверить запасы прочности или если у вас есть обширные проектные сценарии, в которых неточное измерение объёма не приведёт к отказу, приблизительной оценки может быть достаточно.

Необходимо убедиться, что ваша подложка достаточно глубокая для данной области применения. Для начала можно оценить глубину проникновения, используя так называемую концепцию «зазор-стек»:

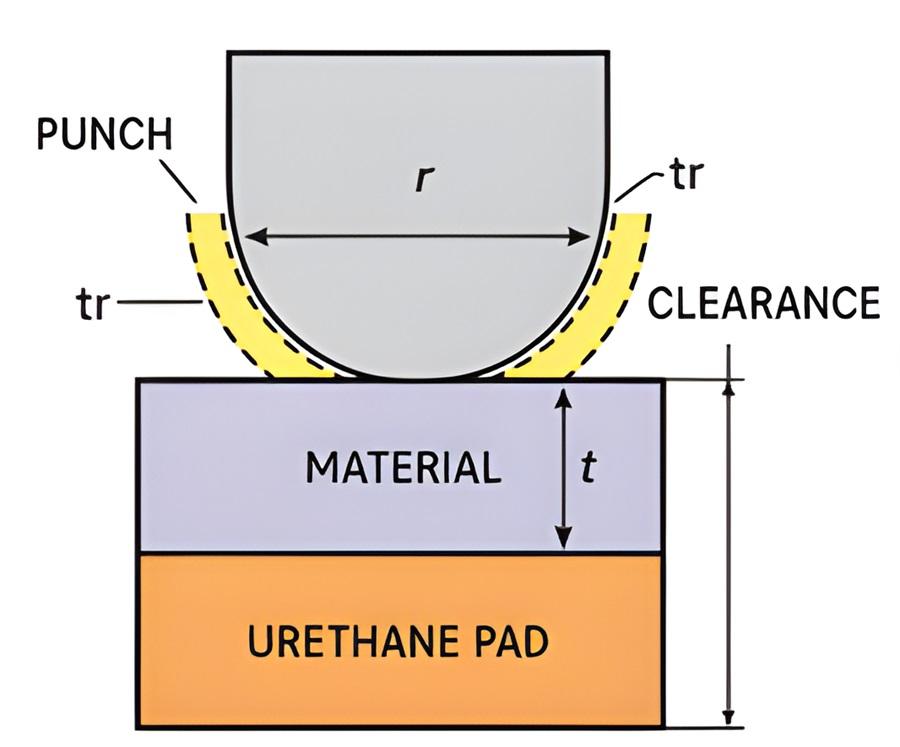

Оценка глубины проникновения = r + tr + tr + t

где r — радиус вершины пуансона; tr — толщина, добавленная к каждой стороне радиуса для обеспечения зазора и безопасности; а t — толщина материала. Это не формальное уравнение. Скорее, оно носит концептуальный характер и помогает проиллюстрировать взаимодействие материала и инструмента. Такая быстрая оценка может быть эффективной, особенно с учетом дополнительного зазора (tr). Обратите внимание, что значение tr не является буквальным; это просто смещение, рассчитанное на основе эмпирического правила, которое учитывает контакт по дуге (то есть изгиб кончика пуансона, соприкасающегося с поверхностью) и упругую деформацию. В большинстве случаев значения tr от 0,040 до 0,060 дюйма (0,040–0,060 дюйма) являются хорошими. Удвоение значения tr (то есть tr + tr) обеспечивает зазор по обе стороны радиуса пуансона, что может быть особенно важно при оценке наихудшего или максимального смещения. Значения основаны на практическом опыте работы в цехе и, по сути, помогают избежать проблем при быстрой оценке высоты опорной площадки.

Рисунок 1 наглядно иллюстрирует эту концепцию. Речь не идёт о точной геометрии. Это просто быстрый способ убедиться, что пуансон не пережмёт подушку и не продавит её.

Предположим, радиус пуансона (r) составляет 0,125 дюйма, а толщина материала (t) — 0,090 дюйма. В этом случае мы устанавливаем безопасный зазор (tr) равным 0,050 дюйма (начиная со средней точки между 0,040 и 0,060 дюйма для простоты расчётов). Это даёт нам следующее:

Оценочная глубина проникновения = r + tr + tr + t

0,125 + 0,050 + 0,050 + 0,090 = 0,315 дюйма.

Фактическая глубина проникновения может быть ближе к 0,200 дюйма, но эта консервативная оценка в 0,315 дюйма даёт вам запас прочности. Опять же, это всего лишь эмпирическое правило, а не точная геометрия.

Чтобы избежать проседания, уменьшить тепловыделение и продлить срок службы прокладки, толщина уретановой прокладки должна быть как минимум в два-два с половиной раза больше предполагаемой глубины проникновения. Если ваш расчет зазора дает глубину 0,315 дюйма (7,5 см), вам потребуется толщина уретановой прокладки не менее 0,75-1,00 дюйма (1,75–2,5 см).

Эта формула завышает общую глубину деформации и требуемую высоту прокладки. Она не предназначена для моделирования реального вытесненного объема. Вместо этого она дает зону безопасности вокруг радиуса и толщины. Она может быть полезна, когда нужно быстро подобрать размер уретановой полосы.

Если вам нужна более точная информация об объёме вытесненного уретана, давлении на подушку, тепловыделении, характере износа подушки и общем сроке её службы, вам нужно копнуть глубже. Простое «раздувание» радиуса пуансона с учётом материала и зазора не отражает того, что на самом деле происходит между кончиком пуансона, материалом и уретановой подушкой.

Правильный расчёт предполагает моделирование участка радиуса пуансона, соответствующего глубине сжатия уретана, то есть того, насколько далеко пуансон выходит за пределы толщины материала. Я не буду вдаваться в полные расчёты. Ваш поставщик уретанового инструмента должен помочь вам определить, что вам нужно. В любом случае, если вы рассмотрите взаимодействие пуансона, материала и уретановой подушки во время гибки, вы поймёте, почему представленные мной формулы и концепции не совсем отражают реальность.

Форма пуансона не меняется во время гибки; его радиус остаётся неизменным. Вы не увеличиваете размер пуансона, вы просто захватываете большую часть той же дуги. Уретан реагирует на увеличение глубины проникновения, а не на увеличение радиуса.

Когда радиус пуансона формируется непосредственно в уретане, контактная зона охватывает всю кривизну носовой части. Это определяет истинную геометрическую форму проникновения – закругленный клин, вытесняющий линейный объём. Но когда вы помещаете материал под пуансон, нижняя часть материала становится первой точкой контакта с уретаном.

Увеличивая толщину материала под носовой частью пуансона, вы изменяете радиус носовой части пуансона с точки зрения его взаимодействия с уретаном. Вы изменяете то, что мы называем практической геометрией взаимодействия. Радиус носовой части остаётся физически прежним, но его взаимодействие с уретановой подушкой изменяется, создавая другой эффективный радиус на границе раздела с уретаном. Это влияет как на геометрию объёма проникновения, так и на распределение напряжений под пуансоном.

Объём проникновения линейно масштабируется с ходом; более глубокий ход приводит к вытеснению большего объёма. Однако форма этого объёма на границе контакта изменяется. Следовательно, поле напряжений и гистерезисная характеристика уретановой подушки начинают отражать нелинейные характеристики. Хотя общий объём может масштабироваться линейно, распределение силы и характеристики нагрева масштабируются нелинейно.

При использовании большого радиуса вершины пуансона или добавлении более толстого материала под пуансон, часть радиуса пуансона, соприкасающаяся с уретаном, становится всё более плоской. В конечном итоге, подушка «видит» только касательную к радиусу (как плоскодонная выемка).

Итак, что же происходит при увеличении радиуса пуансона или использовании более толстого материала? Получается более резкий переход силы в подушку, более высокое контактное давление в начале сжатия, более локализованный нагрев и более сильный износ подушки.

Если зона сжатия выходит за пределы упругого предела подушки, увеличивается вероятность смещения пуансона. Это относится к непреднамеренному вертикальному перемещению (или небольшому отскоку) пуансона во время формования, вызванному недостаточным сопротивлением формуемого материала или формуемой поверхности (например, уретана). По сути, пуансон не «заходит» плотно в заданное положение, поскольку формующая среда отталкивает или деформирует его, поглощая и затем снимая усилие. Для тонких материалов и пуансонов с малым радиусом такой подробный анализ, вероятно, приведёт лишь к незначительным изменениям в вашей настройке. Для более толстых материалов или пуансонов с большим радиусом внимание к этим деталям становится критически важным, если вы хотите продлить срок службы контактной площадки и улучшить предсказуемость процесса.

Формовка уретаном — отличное дополнение к вашему арсеналу инструментов. Чтобы получить от неё максимум пользы, нужно многому научиться и многое учесть, и нам ещё предстоит обсудить несколько тем, включая влияние угла пуансона, твёрдости и форм, отличных от прямого радиуса.

Статья взята с сайта:https://www.thefabricator.com/thefabricator/article/bending/how-to-check-the-performance-of-your-press-brake-and-tooling

FABMAX: Мы предлагаем инструмент для листогибочных прессов: пуансоны и матрицы для гибочных прессов с различными системами зажима, такими как: Amada promecam, Aliko, Yawei, Dumazlar, Baykal, Accur, Accurpress, LVD, Safan Darley, Haco, Wila, Trumpf, Rolleri, UKB, Eurostamp и т. д.